在现代工业生产中,型材拉弯是金属加工领域中常见且关键的工艺环节,广泛应用于建筑结构、机械设备、交通运输及航空航天等行业。包头作为重要的工业制造基地,型材拉弯加工需求不断增长,而产品质量的稳定性与加工精度成为企业生产和应用的核心要求。为了确保型材拉弯质量,必须在工艺设计、设备选型、加工监控以及检测环节进行全面控制。包头拉弯厂家将从质量控制理念、精密设备应用、检测手段以及管理措施等方面,详细阐述包头型材拉弯的质量控制与检测指南。

一、型材拉弯质量控制的基本理念

型材拉弯质量控制的核心目标是保证加工后的型材在几何尺寸、曲率精度、表面状态和机械性能方面符合设计要求。其基本理念包括:

1. 全流程控制:从材料选择、型材预处理、拉弯加工到后续检测,每个环节都必须纳入质量管理体系,防止单一环节导致整体偏差。

2. 预防为主:通过工艺模拟、设备调试和操作规范,尽量避免产生变形、开裂或表面缺陷,降低返工率和材料浪费。

3. 持续改进:根据检测结果和客户反馈,不断优化工艺参数、设备精度和操作方法,形成闭环质量管理,提升整体生产稳定性。

二、材料与前处理对拉弯质量的影响

材料是型材拉弯质量的基础,不同材质、截面形状和壁厚的型材在拉弯过程中表现差异明显:

1. 材料选择:应优先选择符合标准的钢材、铝材或不锈钢材,保证其力学性能均匀,减少弯曲过程中产生裂纹或弹性回弹。

2. 材料预处理:对型材进行清理、退火或去应力处理,降低内部残余应力,改善拉弯性能和表面光洁度。

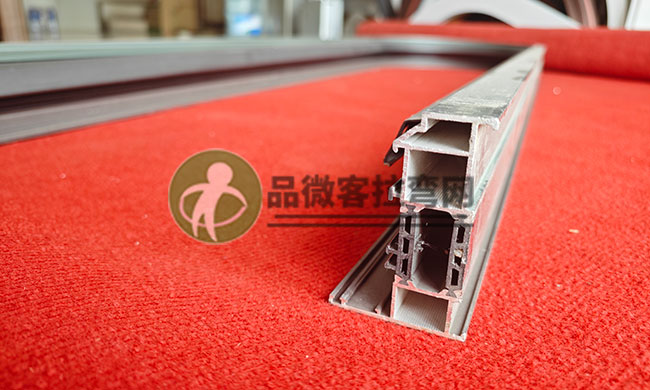

3. 几何参数确认:在拉弯前确认型材截面尺寸、壁厚和长度,确保设备参数设置与材料实际情况匹配,避免加工偏差。

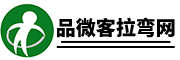

三、精密设备在拉弯中的应用

现代包头型材拉弯加工依赖高精度的机械设备和自动化控制系统,包括液压拉弯机、数控弯曲机和多功能成型设备。精密设备在质量控制中主要体现在以下几个方面:

1. 数控控制:通过计算机控制弯曲角度、半径和速度,实现高精度加工,保证每一根型材的尺寸一致性。

2. 力矩与速度监控:设备实时监控拉弯力矩和弯曲速度,防止过载或不均匀应力导致型材开裂或翘曲。

3. 自动校正功能:部分新设备配备在线弯曲补偿系统,可根据前一件加工结果自动调整参数,提高批量加工精度。

4. 工装与夹具优化:合理设计夹具和模具,确保型材在拉弯过程中受力均匀,避免局部变形或表面损伤。

四、型材拉弯的检测手段

高精度的检测手段是确保型材拉弯质量的重要环节,包括几何尺寸、曲率、表面状态及机械性能等方面的检测:

1. 几何尺寸检测:使用卡尺、千分尺、三坐标测量机(CMM)对型材弯曲角度、弯曲半径、长度和截面尺寸进行精确测量。

2. 曲率与形变检测:通过激光扫描、光学测量或弯曲度测量仪,检查型材曲线是否符合设计要求,识别翘曲、扭转或回弹问题。

3. 表面质量检测:检查型材表面是否存在划伤、压痕、裂纹或氧化,确保表面光洁度和防腐处理效果。

4. 力学性能检测:通过弯曲试验或硬度测试,评估型材在拉弯后的强度和韧性,确保符合设计规范和使用要求。

五、质量管理与操作规范

除了设备和检测手段,规范的操作流程和管理制度对质量控制同样重要:

1. 操作标准化:制定详细的拉弯操作规程,包括设备启动、参数设置、材料装夹和加工顺序,确保每位操作员按标准执行。

2. 记录与追溯:对每批型材的加工参数、检测数据和异常情况进行记录,实现可追溯管理,便于问题分析和改进。

3. 培训与技术支持:对操作员和技术人员进行定期培训,提高操作技能和质量意识,确保设备和工艺得到充分发挥。

4. 定期维护与校准:对拉弯设备和检测仪器进行定期维护和校准,保持精度稳定,防止因设备老化导致加工偏差。

六、现代信息化辅助质量控制

随着智能制造的发展,包头型材拉弯加工逐渐引入信息化和智能化手段:

工艺模拟软件:通过有限元分析(FEA)模拟拉弯过程,预测应力分布和变形趋势,为工艺优化提供依据。

实时监控系统:设备联网后,可实时采集力矩、弯曲角度、温度等数据,实现在线监控和异常报警。

数据分析与改进:通过数据分析识别加工规律和潜在风险,持续优化设备参数和操作方法,提高整体质量稳定性。

在包头型材拉弯加工中,质量控制与检测贯穿整个生产流程。通过精密设备的应用、材料与工艺的优化、全面的检测手段以及规范化管理,企业能够有效保证型材拉弯的几何精度、表面质量和机械性能稳定性。同时,信息化和智能化手段的引入,使质量控制更加科学、高效和可追溯。只有全方位、多环节的质量控制体系,才能在激烈的市场竞争中确保产品稳定可靠,为建筑、机械及工业应用提供坚实的基础。